Suscríbase a nuestro newsletter

+54 11 4431 1801

Disponible de 8:30 a 17:30 hs

Dirección: Mendez de Andes, 1442, CABA, Argentina

Email info@mt-ar.com

La tecnología de nuestro socio estratégico SPX FLOW > Gerstenberg Schröder diseña, fabrica y comercializa soluciones de automatización e ingeniería de procesos para la industria láctea, alimentaria, bebidas, farmacéutica y cuidado personal.

En este caso, nos concentramos en la producción de Margarinas y sus productos relacionados que contienen una fase acuosa y una fase oleosa y se puede caracterizar como agua en aceite (W/O), emulsiones en las que la fase acuosa está finamente dispersa como gotitas en la fase grasa continua. Dependiendo de aplicación del producto, la composición de la fase grasa y el proceso de fabricación se elige en consecuencia.

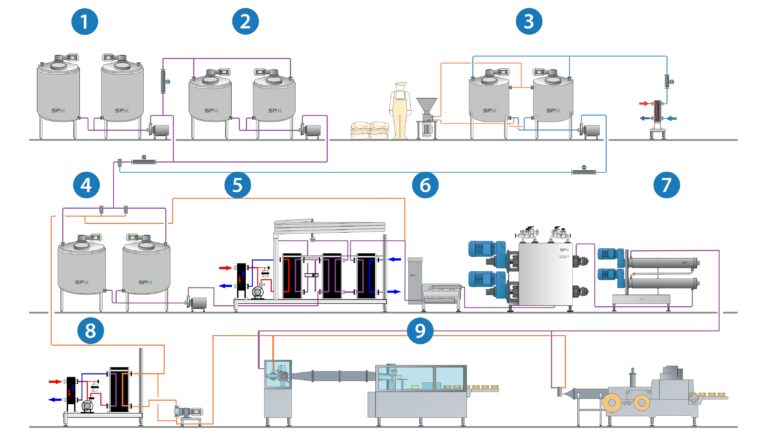

Aparte del equipo de cristalización, una instalación moderna para la fabricación de margarina y productos relacionados normalmente incluirá varios tanques para almacenamiento de aceite, así como para emulsionante, fase acuosa y preparación de emulsión; el tamaño y la cantidad de tanques son calculados en base a la capacidad de la planta y la cartera de productos.

Las bases grasas están compuestas por diferentes grasas y aceites provenientes de la refinería – dependiendo de la disponibilidad del país o región – que son almacenados en tanques buffer con sistemas de blanketing. De esta manera, se podrán elaborar diferentes blends que serán dosificados a los tanques de preparación de emulsión.

La fase grasa generalmente consiste en ingredientes menores solubles en grasa como emulsionantes, lecitina, saborizantes, color y antioxidantes. Estos ingredientes menores se disuelven en la mezcla de grasas antes de que se agregue la fase acuosa, es decir, antes proceso de emulsificación.

La fase acuosa a menudo se prepara por lotes en los tanques de agua. El agua debe ser de buena calidad para beber. Si la calidad de agua bien no puede garantizarse, puede someterse al pretratamiento mediante un sistema de filtro o UV.

Aparte del agua, la fase acuosa puede consistir en sal o salmuera, proteínas de la leche (margarina de mesa y productos para untar bajos en grasa), azúcar (hojaldre pastelería), estabilizantes (productos para untar reducidos y bajos en grasa), conservantes y sabores solubles en agua.

La emulsión se prepara transfiriendo varios aceites y grasas o mezclas de grasas al tanque de emulsión. Por lo general, las grasas de alto derretimiento o mezclas de grasas se agregan primero seguidas por las grasas de fusión más baja y el aceite líquido. Para completar la preparación de la fase grasa, se añaden el emulsionante y otros ingredientes menos solubles en aceite a la mezcla de grasas. Cuando todos los ingredientes para la fase grasa hayan estado bien mezclado, se agrega la fase acuosa y la emulsión se crea bajo una mezcla intensiva pero controlada.

En el caso de productos enteros, se suele utilizar un PHE. Para versiones bajas en grasa donde se espera que la emulsión exhiba una viscosidad relativamente alta y para emulsiones sensibles al calor (por ejemplo, emulsiones con alto contenido de proteína), se recomienda el sistema GS Consistator® como solución a baja presión o el GS Kombinator como solución a alta presión.

El proceso de pasteurización tiene varias ventajas: asegura la inhibición del crecimiento bacteriano y el crecimiento de otros microorganismos, mejorando así la estabilidad microbiológica de la emulsión. El proceso de pasteurización de la emulsión completa minimizará el tiempo de residencia desde el producto pasteurizado hasta el llenado o envasado del producto final.

El producto se trata en un proceso en línea desde la pasteurización hasta el llenado o envasado del producto final y la pasteurización de cualquier material de retrabajo se asegura cuando se pasteuriza la emulsión completa.

Además, la pasteurización de la emulsión completa asegura que la emulsión alimente a la línea de cristalización a una temperatura constante logrando parámetros de procesamiento, temperaturas del producto y textura del producto constantes. Además, se evita la aparición de emulsión precristalizada alimentada al equipo de cristalización cuando la emulsión se pasteuriza adecuadamente y se alimenta a la bomba de alta presión a una temperatura 5-10° C más alta que el punto de fusión de la fase grasa.

Un proceso de pasteurización típico después de la preparación de la emulsión a 45-55° C incluirá una secuencia de calentamiento y mantenimiento de la emulsión a 75-85° C durante 16 segundos y posteriormente un proceso de enfriamiento a una temperatura de 45-55° C. La temperatura final depende del punto de fusión de la fase grasa: cuanto mayor es el punto de fusión, mayor es la temperatura.

La emulsión se bombea a la línea de cristalización mediante una bomba de pistón de alta presión (HPP). La línea de cristalización para la producción de margarina y productos relacionados consiste típicamente en un SSHE de alta presión que se enfría con amoníaco o medio de enfriamiento de tipo freón. La máquina de rotor de clavijas y / o cristalizadores intermedios se incluyen a menudo en la línea para agregar una intensidad de amasado adicional y tiempo para la producción de productos plásticos. Un tubo de reposo es el paso final de la línea de cristalización y solo se incluye si el producto está empaquetado.

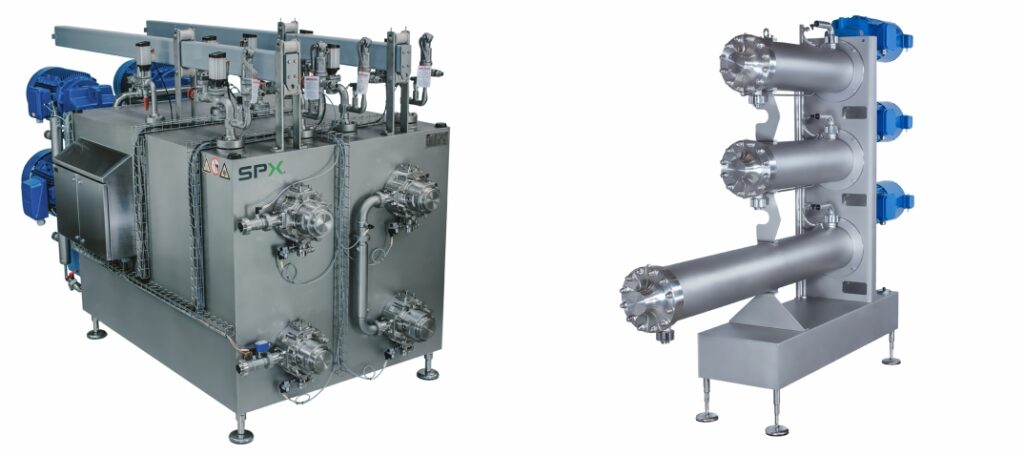

El corazón de la línea de cristalización son los intercambiadorers de calor de superficie raspada (SSHE por sus siglas en inglés) de alta presión: el GS Nexus, el GS Kombinator o el GS Perfector, en el que la emulsión tibia se sobreenfría y cristaliza en la superficie interna del tubo de enfriamiento. La emulsión se raspa eficazmente mediante los raspadores giratorios, por lo que la emulsión se enfría y se amasa simultáneamente. Cuando la grasa en la emulsión cristaliza, los cristales de grasa forman una red tridimensional que atrapa las gotas de agua y el aceite líquido, dando como resultado productos con propiedades de naturaleza plástica semisólida.

Dado que la línea de cristalización generalmente fabrica más de un producto graso específico, GS Nexus, GS Kombinator o GS Perfector a menudo consta de dos o más secciones de enfriamiento o tubos de enfriamiento para cumplir con los requisitos de una línea de cristalización flexible.

El sistema se utiliza para refundir el producto excedente de la envasadora generando un pequeño flujo continuo para mantener el sistema en régimen y está diseñado para refundir la capacidad total de producción al momento de parada de las envasadoras, por ejemplo, por cambio de formato. El producto se funde a temperatura controlada para retornar nuevamente al tanque de emulsión.

En MT ofrecemos amplia gama de soluciones de empaque y finales de línea.

Bock & Sohn: Líder mundial en el empaquetado de margarinas industriales, hojaldre, bakery, manteca y grasas alimenticias.

Pattyn: líneas de empaque bag-in-box completamente automatizadas

Tavil: sistema de packaging multiformato con cambio automático

Grunwald: sistemas de dosificación, llenado y empaque en potes y baldes

Meypack: soluciones personalizadas de empaque, film y paletización

Las plantas de limpieza CIP (Cleaning in Place) también forman parte de una moderna instalación de margarina ya que deben limpiarse con regularidad. Para ello MT ofrece las soluciones más completas de limpieza CIP en el mercado a través de su socio estratégico Loehrke: soluciones automáticas de higiene, limpieza y desinfección.

Disponible de 8:30 a 17:30 hs

Dirección: Mendez de Andes, 1442, CABA, Argentina

Email info@mt-ar.com

¡Escríbanos!