Assine a nossa newsletter

+55 11 4612 8787

Disponível das 8 às 17 hs

Dirección: Alameda Faveiro, 61 B, Palm Hills – Granja Viana, Cotia, Sao Paulo

Email admin@mt-ar.com

O nosso sócio estratégico SPX FLOW > Gerstenberg Schröder possui tecnologia que te permite desenvolver e fornecer soluções de automação e engenharia de processo para a indústria de laticínios, alimentos, bebidas, farmacêuticos e cuidados pessoais.

Neste caso, nos concentramos na produção de Margarinas e seus produtos relacionados que contêm uma fase aquosa e uma fase oleosa, podem ser caracterizadas como água em óleo (A / O), emulsões em que a fase aquosa é finamente dispersa na forma de gotículas na fase de gordura contínua. Dependendo da aplicação do produto, a composição da fase de gordura e o processo de fabricação são escolhidos em conformidade.

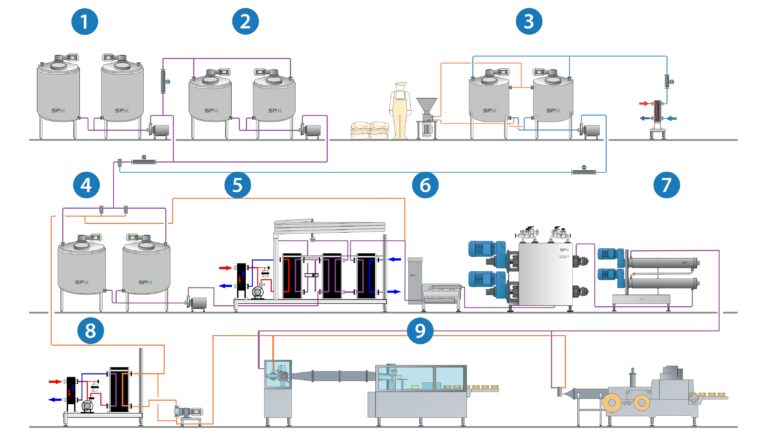

Além do equipamento de cristalização, uma instalação moderna para a fabricação de margarina e produtos relacionados normalmente incluirá vários tanques para armazenamento de óleo, assim como para emulsificante, fase aquosa e preparação de emulsão. O tamanho e a quantidade dos tanques são calculados com base na capacidade da planta e no portfólio de produtos.

As bases gordurosas são compostas por diferentes gorduras e óleos da refinaria, dependendo da disponibilidade do país ou região, são armazenados em tanques buffer com sistemas de inertização. Desta forma, podem ser elaboradas diferentes misturas que serão dosadas aos tanques de preparo da emulsão.

A fase de gordura geralmente consiste em ingredientes menores solúveis em gordura, como emulsificantes, lecitina, aromatizantes, corantes e antioxidantes. Esses ingredientes menores se dissolvem na mistura de gordura antes da adição da fase aquosa, ou seja, antes do processo de emulsificação.

A fase aquosa é frequentemente preparada em lotes em tanques de água. A água deve ser de boa qualidade para beber. Se a qualidade da água não poder ser bem garantida, ela pode ser submetida a um pré-tratamento com um sistema de filtragem ou UV.

Além da água, a fase aquosa pode consistir em sal ou salmoura, proteínas do leite (margarina de mesa e produtos com baixo teor de gordura), açúcar (massa folhada), estabilizantes (produtos para untar e com baixo teor de gordura), conservantes e sabores solúveis em água.

A emulsão é preparada pela transferência de vários óleos e gorduras ou misturas de gorduras para o tanque de emulsão. Geralmente, as gorduras de alto ponto de fusão ou misturas de gorduras são adicionadas primeiro, seguidas pelas gorduras de baixo ponto fusão e óleo líquido. Para completar a preparação da fase de gordura, o emulsificante e outros ingredientes menos solúveis em óleo são adicionados à mistura de gordura. Quando todos os ingredientes para a fase gordurosa estiverem bem misturados, a fase aquosa é adicionada e a emulsão é criada sob mistura intensiva, porem controlada.

Para produtos inteiros, o PHE é frequentemente usado. Para versões com baixo teor de gordura onde se espera que a emulsão exija viscosidade relativamente alta e para emulsões sensíveis ao calor (por exemplo, emulsões de alta proteína), o sistema GS Consistator® é recomendado como uma solução de baixa pressão ou o GS Kombinator como uma solução de alta pressão.

O processo de pasteurização apresenta várias vantagens: garante a inibição do crescimento bacteriano e de outros microrganismos, melhorando assim a estabilidade microbiológica da emulsão. O processo de pasteurização da emulsão completa, minimizará o tempo de residência do produto pasteurizado até o envase ou para a embalagem do produto final.

O produto é tratado em um processo em linha desde a pasteurização até o envase ou embalagem e a pasteurização de qualquer material retrabalhado é garantida, se pasteuriza a emulsão completa.

Além disso, a pasteurização de toda a emulsão garante que a emulsão alimente a linha de cristalização a uma temperatura constante, atingindo parâmetros de processamento, temperatura e textura do produto constantes. Aliás, o aparecimento de emulsão pré-cristalizada que alimenta o equipamento de cristalização é evitado quando a emulsão é adequadamente pasteurizada e alimentada à bomba de alta pressão a uma temperatura entre 5~10 °C mais alta do que o ponto de fusão da fase gorda.

Um processo de pasteurização típico após a preparação da emulsão a 45~55 °C incluirá uma sequência de aquecimento e manutenção da emulsão a 75~85 °C por 16 segundos e subsequentemente, um processo de resfriamento a uma temperatura de 45~55 °C. A temperatura final depende do ponto de fusão da fase gorda: quanto mais alto o ponto de fusão, mais alta é a temperatura.

A emulsão é bombeada para a linha de cristalização por meio de uma bomba de pistões de alta pressão (HPP). A linha de cristalização para a produção de margarina e produtos relacionados normalmente consiste em um SSHE de alta pressão que é resfriado com amônia ou meio de resfriamento do tipo freon. Pin Rotor e/ou cristalizadores intermediários são frequentemente incluídos na linha para adicionar intensidade de amassamento adicional e tempo para a produção de produtos plásticos. O tubo de repouso é a etapa final da linha de cristalização e só é incluído se o produto esta embalado.

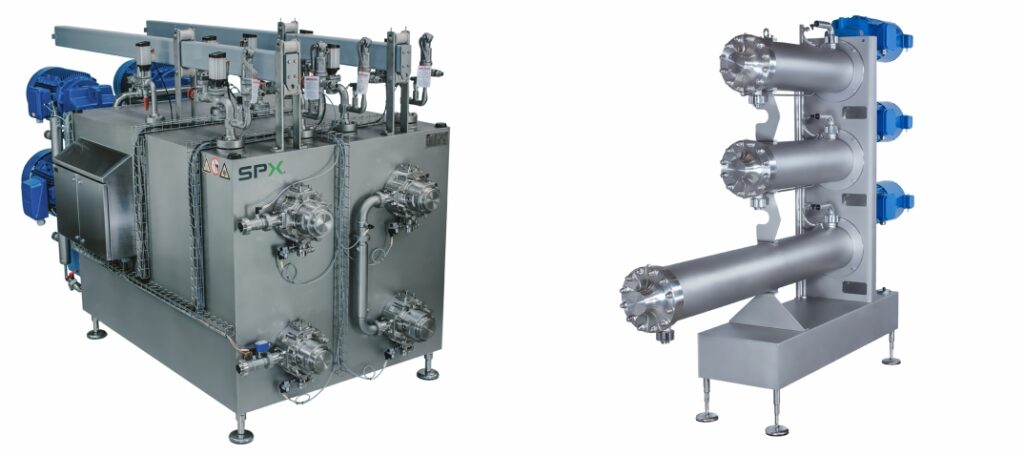

No coração da linha de cristalização estão trocadores de calor de superfície raspada de alta pressão (SSHEs): o GS Nexus, GS Kombinator ou GS Perfector, nos quais a emulsão quente é resfriada e cristalizada na superfície interna do tubo de resfriamento. A emulsão é efetivamente raspada pelos raspadores rotativos, por meio dos quais a emulsão é simultaneamente resfriada e amassada. Quando a gordura está na emulsão cristaliza, os cristais de gordura formam uma rede tridimensional que retém as gotas de água e óleo, resultando em produtos com propriedades de plástico semissólido.

Uma vez que a linha de cristalização geralmente fabrica mais de um produto de gordura específico, GS Nexus, GS Kombinator ou GS Perfector geralmente consiste em duas ou mais seções de resfriamento ou tubos de resfriamento para atender aos requisitos de uma linha de cristalização flexível.

O sistema é usado para refundir o produto excedente da máquina de embalagem, gerando um pequeno fluxo contínuo para manter o sistema funcionando e é projetado para refundir a capacidade total de produção quando as máquinas de embalagem param, por exemplo, devido a uma mudança no formato. O produto é derretido em temperatura controlada para retornar novamente ao tanque de emulsão.

Na MT, oferecemos uma ampla gama de soluções de embalagem e fim de linha.

Bock & Sohn: Líder mundial na embalagem de margarinas industriais, folhados, panificação, manteiga e gorduras comestíveis.

Pattyn: linhas de embalagem bag-in-box totalmente automatizadas

Tavil: sistema de embalagem múlti formato com mudança automática

Grunwald: Sistemas de dosagem, enchimento e embalagem em potes e baldes

Meypack: soluções personalizadas de embalagem, filme e paletização

As unidades de limpeza CIP (Cleaning in Place) também fazem parte de uma instalação moderna de margarina, pois devem ser limpas regularmente. Para isso, a MT oferece as soluções de limpeza CIP mais completas do mercado através de seu parceiro estratégico Loehrke: soluções automáticas de higiene, limpeza e desinfecção.

Disponível das 8 às 17 hs

Dirección: Alameda Faveiro, 61 B, Palm Hills – Granja Viana, Cotia, Sao Paulo

Email admin@mt-ar.com

WhatsApp us